炮闩是炮弹填充装置,常规火炮多采用螺纹炮闩或楔形炮闩,这两种炮闩在炮弹发射后都需要手动复位进行操作,因此操作较麻烦。目前高压空气炮多采用一次性爆破钢片做炮闩,炮弹发射一次则更换一次爆破钢片,无法重复使用,难以实现自动化。

本发明是要解决现有的高压空气炮多采用一次性爆破钢片做炮闩,炮弹发射一次则更换一次爆破钢片,无法重复使用,难以实现自动化,以及普通单向阀在高达几百兆帕压力下弹簧设计困难的技术问题,而提供一种高压空气炮自动炮闩。

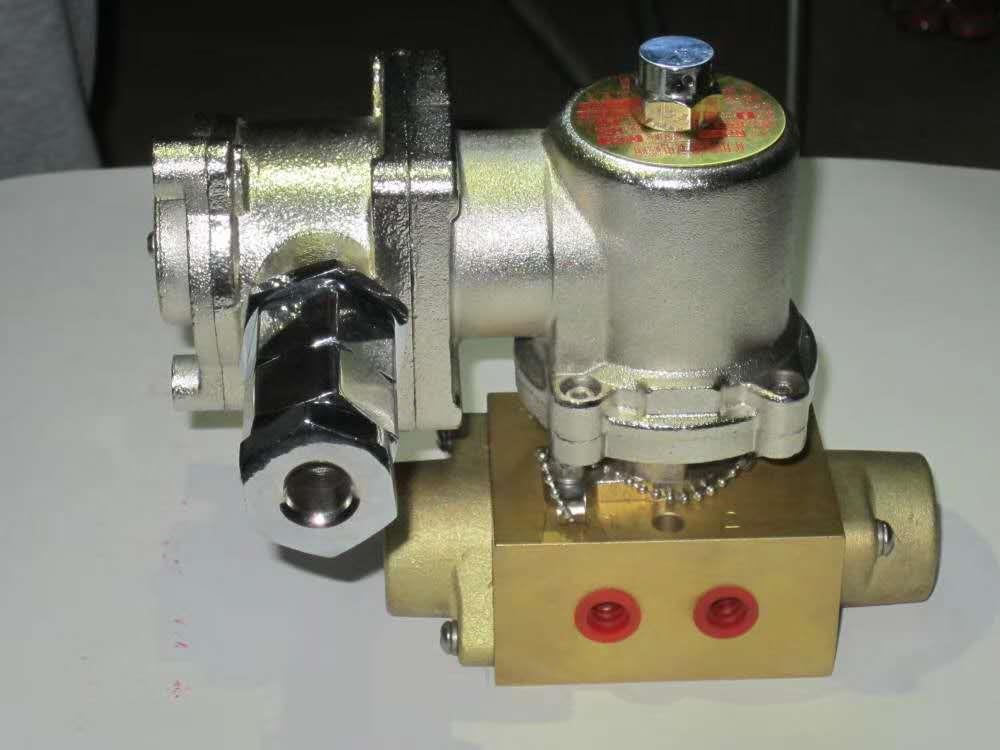

本发明的高压空气炮自动炮闩是由阀体1、开关活塞2、阀片3、阀座4、导轨5、弹簧6、芯轴7、支撑杆8、控制腔体9和支撑筋11组成;

所述的阀体1和控制腔体9均为空心圆柱体结构,阀体1的两端均为敞口设置且一端为进气端,另一端为出气端;控制腔体9的两端均设置盖体;控制腔体9设置在阀体1的内腔的中心位置,在控制腔体9靠近阀体1进气端的外壁上与四个支撑筋11的一端分别固定,四个支撑筋11的另一端分别固定在阀体1的内壁上;控制腔体9靠近阀体1进气端的盖体中设置排气通道10,排气通道10的一端与控制腔体9的内腔连通,排气通道10的另一端穿过一个支撑筋11的内部和阀体1的侧壁与大气连通;控制腔体9靠近阀体1出气端的盖体上对称设置多个进气通道9-1,且进气通道9-1均为通孔;

在阀体1靠近出气端的内壁上固定阀座4,阀座4为圆环结构,在阀座4相对远离阀体1出气端的上表面对称设置两个凹槽4-1,导轨5为长方体结构,导轨5的两端分别固定在两个凹槽4-1中;在相对远离阀体1出气端的一侧,导轨5的表面与阀座4的表面平齐;

所述的开关活塞2为圆柱体结构,开关活塞2设置在控制腔体9的内部,开关活塞2的侧面与控制腔体9的内壁紧密贴合,开关活塞2与控制腔体9靠近阀体1进气端的内壁之间固定一个弹簧6,弹簧6处于压缩状态,开关活塞2背对弹簧6的表面与支撑杆8的一端固定,支撑杆8的另一端与芯轴7固定且支撑杆8与芯轴7垂直,芯轴7上铰接两个阀片3(类似合页的结构);两个阀片3均位于阀座4和导轨5相对远离阀体1出气端的一侧且两个阀片3的外沿与阀座4和导轨5均为滑动连接;当两个阀片3在阀体1内展开到最大角度时,两个阀片3的外沿与阀体1的内壁完全紧密贴合,且此状态时两个阀片3的夹角α为170°~175°;导轨5和芯轴7垂直。

本发明的高压空气炮自动炮闩的工作原理:阀体1的进气端与储气室连通,出气端安装炮弹,阀体1的进气端为镂空结构,因此使储气室与阀体1的内腔中在控制腔体9以外的部分的压力始终保持一致;控制腔体9的内腔通过排气通道10与大气连通;炮弹发射前储气室压力p没有达到炮弹发射预设的压力时,开关活塞2在大气压力和弹簧6的压力下紧紧贴在控制腔体9靠近阀体1出气端的一侧,阀片3压紧在阀座4上,炮闩处于关闭状态;

要发射炮弹时,压缩空气使得储气室中压力p的数值升高,该压力p同时作用到开关活塞2靠近支撑杆8的一侧,使这一侧作用力逐渐增大,通过进气通道9-1作用到开关活塞2上,当此压力p超过弹簧6预紧力和大气压力时,开关活塞2向弹簧6所在的方向移动,控制腔体9的内腔的气体经排气通道10排出,开关活塞2通过支撑杆8带动芯轴7向弹簧6所在的方向移动,铰接在芯轴7上的两个阀片3也在压力p的作用下逐渐合拢,合拢的过程中两个阀片3的自由端一直在导轨5上滑动,阀口打开,高压气体p从储气室喷出穿过阀座4和导轨5作用于炮弹的底部,推动炮弹发射。

当炮弹射出后,储气室中压力降低,通过进气通道9-1作用到开关活塞2上的压力也降低,作用力减小,开关活塞2在弹簧力的作用下向远离弹簧6的方向运动,控制腔体9的内腔从排气通道10吸气,两片阀片3沿着导轨5逐渐张开至两个阀片3的外沿与阀体1的内壁完全紧密贴合,炮闩再次关闭。

本发明涉及一种能够自动开关的高压空气炮炮闩,该炮闩能够在压缩空气或加注二氧化碳等储能介质时自动关闭,在发射炮弹时自动打开,发射后又自动实现复位,避免了传统炮闩需要手动操作的问题,具有结构简单,操作方便,响应快速,开启和复位时间1s,能够重复使用的特点。

具体实施方式一:本实施方式为一种高压空气炮自动炮闩,如图1-图7所示,具体是由阀体1、开关活塞2、阀片3、阀座4、导轨5、弹簧6、芯轴7、支撑杆8、控制腔体9和支撑筋11组成;

所述的阀体1和控制腔体9均为空心圆柱体结构,阀体1的两端均为敞口设置且一端为进气端,另一端为出气端;控制腔体9的两端均设置盖体;控制腔体9设置在阀体1的内腔的中心位置,在控制腔体9靠近阀体1进气端的外壁上与四个支撑筋11的一端分别固定,四个支撑筋11的另一端分别固定在阀体1的内壁上;控制腔体9靠近阀体1进气端的盖体中设置排气通道10,排气通道10的一端与控制腔体9的内腔连通,排气通道10的另一端穿过一个支撑筋11的内部和阀体1的侧壁与大气连通;控制腔体9靠近阀体1出气端的盖体上对称设置多个进气通道9-1,且进气通道9-1均为通孔;

在阀体1靠近出气端的内壁上固定阀座4,阀座4为圆环结构,在阀座4相对远离阀体1出气端的上表面对称设置两个凹槽4-1,导轨5为长方体结构,导轨5的两端分别固定在两个凹槽4-1中;在相对远离阀体1出气端的一侧,导轨5的表面与阀座4的表面平齐;

所述的开关活塞2为圆柱体结构,开关活塞2设置在控制腔体9的内部,开关活塞2的侧面与控制腔体9的内壁紧密贴合,开关活塞2与控制腔体9靠近阀体1进气端的内壁之间固定一个弹簧6,弹簧6处于压缩状态,开关活塞2背对弹簧6的表面与支撑杆8的一端固定,支撑杆8的另一端与芯轴7固定且支撑杆8与芯轴7垂直,芯轴7上铰接两个阀片3;两个阀片3均位于阀座4和导轨5相对远离阀体1出气端的一侧且两个阀片3的外沿与阀座4和导轨5均为滑动连接;当两个阀片3在阀体1内展开到最大角度时,两个阀片3的外沿与阀体1的内壁完全紧密贴合,且此状态时两个阀片3的夹角α为170°~175°;导轨5和芯轴7垂直。

本实施方式的高压空气炮自动炮闩的工作原理:阀体1的进气端(图1中阀体1的上端)与储气室连通,出气端(图1中阀体1的下端)安装炮弹,阀体1的进气端为镂空结构,因此使储气室与阀体1的内腔中在控制腔体9以外的部分的压力始终保持一致;控制腔体9的内腔通过排气通道10与大气连通。

炮弹发射前储气室压力p没有达到炮弹发射预设的压力时,开关活塞2在大气压力和弹簧6的压力下紧紧贴在控制腔体9靠近阀体1出气端的一侧,阀片3压紧在阀座4上,炮闩处于关闭状态(图1);

要发射炮弹时,压缩空气使得储气室中压力p的数值升高,该压力p同时作用到开关活塞2靠近支撑杆8的一侧,使这一侧作用力逐渐增大,通过进气通道9-1作用到开关活塞2上,当此压力p超过弹簧6预紧力和大气压力时,开关活塞2向弹簧6所在的方向移动,控制腔体9的内腔的气体经排气通道10排出,开关活塞2通过支撑杆8带动芯轴7向弹簧6所在的方向移动,铰接在芯轴7上的两个阀片3也在压力p的作用下逐渐合拢,合拢的过程中两个阀片3的自由端一直在导轨5上滑动,阀口打开,高压气体p从储气室喷出穿过阀座4和导轨5作用于炮弹的底部,推动炮弹发射(图2所示)。

当炮弹射出后,储气室中压力降低,通过进气通道9-1作用到开关活塞2上的压力也降低,作用力减小,开关活塞2在弹簧力的作用下向远离弹簧6的方向运动,控制腔体9的内腔从排气通道10吸气,两片阀片3沿着导轨5逐渐张开至两个阀片3的外沿与阀体1的内壁完全紧密贴合,炮闩再次关闭(图1)。需要说明的是,在这部分中p不代表压力的数值,只是代表压力这个物理量。

具体实施方式二:本实施方式与具体实施方式一不同的是:所述的阀座4与阀体1采用螺纹、销钉或焊接方式连接固定。其他与具体实施方式一相同。

具体实施方式三:本实施方式与具体实施方式一或二不同的是:所述的芯轴7与支撑杆8采用螺纹、焊接、销钉或半环的连接方式固定。其他与具体实施方式一或二相同。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:所述的导轨5的两端分别焊接在两个凹槽4-1中。其他与具体实施方式一至三之一相同。

具体实施方式五:本实施方式与具体实施方式四不同的是:所述的进气通道9-1为圆孔。其他与具体实施方式四相同。

试验一:本试验为一种高压空气炮自动炮闩,如图1-图7所示,具体是由阀体1、开关活塞2、阀片3、阀座4、导轨5、弹簧6、芯轴7、开云官网注册支撑杆8、控制腔体9和支撑筋11组成;

所述的阀体1和控制腔体9均为空心圆柱体结构,阀体1的两端均为敞口设置且一端为进气端,另一端为出气端;控制腔体9的两端均设置盖体;控制腔体9设置在阀体1的内腔的中心位置,在控制腔体9靠近阀体1进气端的外壁上与四个支撑筋11的一端分别固定,四个支撑筋11的另一端分别固定在阀体1的内壁上;控制腔体9靠近阀体1进气端的盖体中设置排气通道10,排气通道10的一端与控制腔体9的内腔连通,排气通道10的另一端穿过一个支撑筋11的内部和阀体1的侧壁与大气连通;控制腔体9靠近阀体1出气端的盖体上对称设置多个进气通道9-1,且进气通道9-1均为通孔;

在阀体1靠近出气端的内壁上固定阀座4,阀座4为圆环结构,在阀座4相对远离阀体1出气端的上表面对称设置两个凹槽4-1,导轨5为长方体结构,导轨5的两端分别固定在两个凹槽4-1中;在相对远离阀体1出气端的一侧,导轨5的表面与阀座4的表面平齐;

所述的开关活塞2为圆柱体结构,开关活塞2设置在控制腔体9的内部,开关活塞2的侧面与控制腔体9的内壁紧密贴合,开关活塞2与控制腔体9靠近阀体1进气端的内壁之间固定一个弹簧6,弹簧6处于压缩状态,开关活塞2背对弹簧6的表面与支撑杆8的一端固定,支撑杆8的另一端与芯轴7固定且支撑杆8与芯轴7垂直,芯轴7上铰接两个阀片3;两个阀片3均位于阀座4和导轨5相对远离阀体1出气端的一侧且两个阀片3的外沿与阀座4和导轨5均为滑动连接;当两个阀片3在阀体1内展开到最大角度时,两个阀片3的外沿与阀体1的内壁完全紧密贴合,且此状态时两个阀片3的夹角α为170°~175°;导轨5和芯轴7垂直;所述的阀座4与阀体1采用焊接方式连接固定;所述的芯轴7与支撑杆8采用焊接、的连接方式固定;所述的导轨5的两端分别焊接在两个凹槽4-1中;所述的进气通道9-1为圆孔。

本试验的高压空气炮自动炮闩的工作原理:阀体1的进气端(图1中阀体1的上端)与储气室连通且采用焊接方式固定,出气端(图1中阀体1的下端)安装炮弹,出气端与炮筒采用螺纹连接方式连接,阀体1的进气端为镂空结构,因此使储气室与阀体1的内腔中在控制腔体9以外的部分的压力始终保持一致;控制腔体9的内腔通过排气通道10与大气连通。

炮弹发射前储气室压力p没有达到炮弹发射预设的压力时,开关活塞2在大气压力和弹簧6的压力下紧紧贴在控制腔体9靠近阀体1出气端的一侧,阀片3压紧在阀座4上,炮闩处于关闭状态(图1);

要发射炮弹时,压缩空气使得储气室中压力p的数值升高,该压力p同时作用到开关活塞2靠近支撑杆8的一侧,使这一侧作用力逐渐增大,通过进气通道9-1作用到开关活塞2上,当此压力p超过弹簧6预紧力和大气压力时,开关活塞2向弹簧6所在的方向移动,控制腔体9的内腔的气体经排气通道10排出,开关活塞2通过支撑杆8带动芯轴7向弹簧6所在的方向移动,铰接在芯轴7上的两个阀片3也在压力p的作用下逐渐合拢,合拢的过程中两个阀片3的自由端一直在导轨5上滑动,阀口打开,高压气体p从储气室喷出穿过阀座4和导轨5作用于炮弹的底部,推动炮弹发射(图2所示)。

当炮弹射出后,储气室中压力降低,通过进气通道9-1作用到开关活塞2上的压力也降低,作用力减小,开关活塞2在弹簧力的作用下向远离弹簧6的方向运动,控制腔体9的内腔从排气通道10吸气,两片阀片3沿着导轨5逐渐张开至两个阀片3的外沿与阀体1的内壁完全紧密贴合,炮闩再次关闭(图1)。需要说明的是,在这部分中p不代表压力的数值,只是代表压力这个物理量。

本试验涉及一种能够自动开关的高压空气炮炮闩,该炮闩能够在压缩空气或加注二氧化碳等储能介质时自动关闭,在发射炮弹时自动打开,发射后又自动实现复位,避免了传统炮闩需要手动操作的问题,具有结构简单,操作方便,响应快速,开启和复位时间1s,能够重复使用的特点。